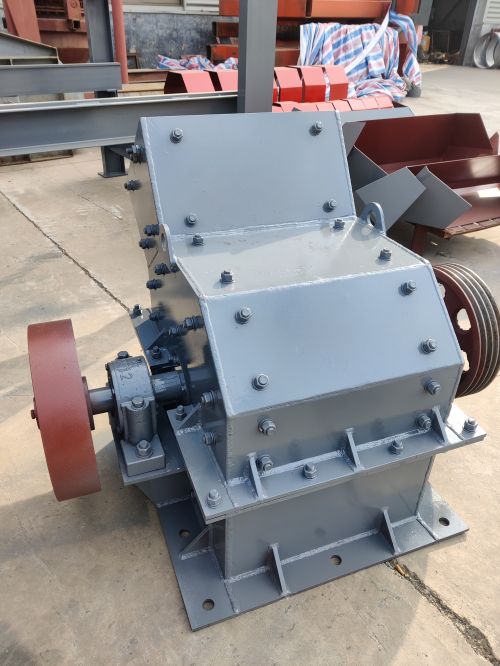

锤式破碎机操作步骤及注意事项如下,适用于大多数常见机型,具体操作时请参考设备说明书:

一、操作前准备

设备检查

外观检查:确认锤头、筛条无严重磨损或断裂,紧固螺栓无松动。

润滑检查:轴承等润滑点需加注指定润滑油(如钙基润滑脂)。

安全装置:检查防护罩、紧急停机按钮是否正常,确保电磁除铁器开启。

清理异物:破碎腔内不得残留金属块、杂物,避免损坏设备。

空载试机

启动后空转1~2分钟,观察是否有异常振动或异响,确认转子运转平稳。

二、启动与运行

正确启动

联锁模式:通常通过控制室统一启动,按工艺流程与其他设备联动。

单机模式:从机旁操作箱启动,待电机达到额定转速(约30秒)后开始给料。

均匀给料

物料需连续、均匀分布在转子全长,禁止一次性大量倾倒,以防堵塞或过载。

进料尺寸不得超过设备设计值(一般≤进料口宽度的80%)。

运行监控

电流表:电流稳定在额定范围内,若波动过大需排查堵料或部件损坏。

异响/振动:突然异响或振动加剧,立即停机检查锤头、轴承是否故障。

出料粒度:若成品颗粒过大,调整锤头与筛条间隙(通常5~20mm)。

三、停机操作

正常停机

先停止给料,待破碎腔内物料排空后再关闭电机(约运行1~3分钟)。

紧急停机仅用于突发故障(如异物卡死、冒烟等),需立即切断电源。

清理与维护

停机后清除腔内残留物料,检查筛条是否堵塞,锤头磨损情况。

长期停机需断电,对轴承、传动部件做防锈处理。

四、关键注意事项

严禁行为

运行时禁止打开观察门、伸手进入破碎腔或调整部件。

禁止破碎金属、木材、塑料等非设计物料,避免损坏筛条或引发火灾。

维护保养

每日:检查螺栓松紧、皮带张紧度,清理除铁器上的金属杂物。

每月:润滑轴承,磨损超标的锤头需成对更换(保持转子平衡)。

每年:全面检修,更换老化筛条,检查主轴是否变形。

故障应对

堵料:立即停料,反转转子(部分机型支持)或手动清理。

异常振动:检查地脚螺栓、锤头是否脱落、轴承是否损坏。

五、安全警示

操作人员需佩戴护目镜、耳塞、安全帽,远离传动部件(如皮带、联轴器)。

检修时必须挂牌上锁(LOTO),切断电源并释放残余动能后再操作。

遵循上述步骤可确保设备高效运行并延长寿命,复杂故障建议联系专业维修人员处理。